浙江省经济和信息化厅公布了新一批省级“未来工厂”认定名单,台州一家制造企业凭借其卓越的数字化、智能化转型成果成功入选,标志着其在技术运营与智能制造领域已走在了全省前列,成为区域制造业高质量发展的新典范。

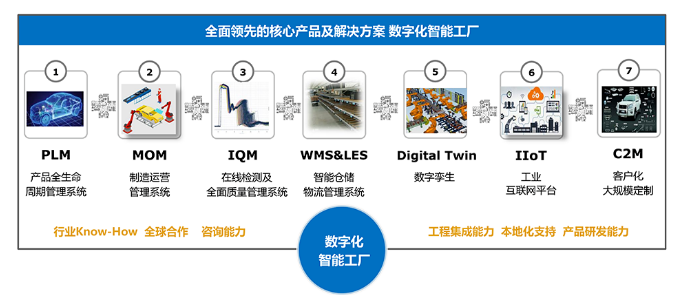

这家工厂的成功并非偶然,其核心在于构建了一套深度融合前沿技术与精益运营的“未来工厂”体系。在生产层面,工厂大规模应用工业互联网、5G、人工智能和数字孪生等关键技术。通过部署全自动生产线与智能物流系统,实现了从物料入库到成品出库的全流程无人化或少人化作业,大幅提升了生产效率和产品一致性。数字孪生技术的运用,使得管理者可以在虚拟空间中实时映射、监控和优化实体工厂的运营状态,提前预警设备故障,进行生产模拟与工艺优化,极大增强了生产的柔性与可控性。

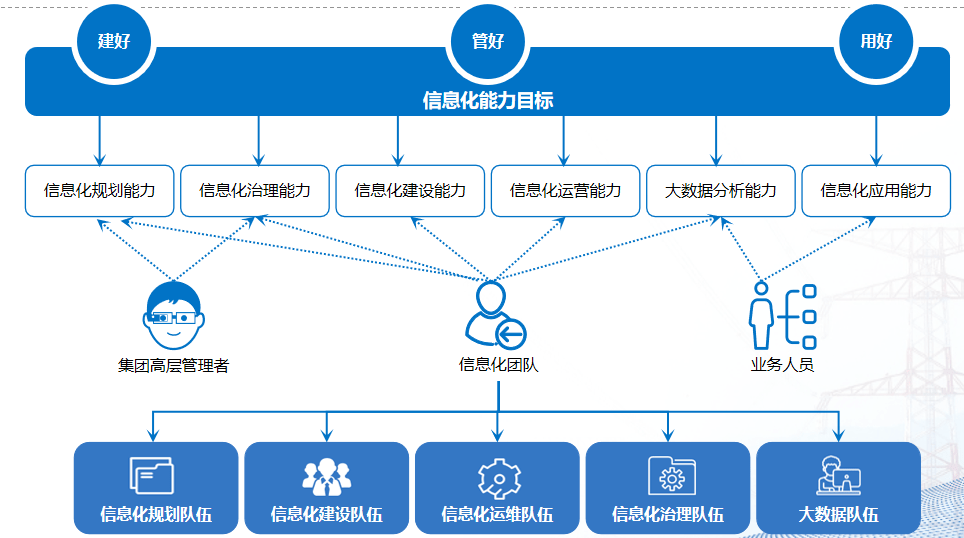

在技术运营层面,工厂打造了一个集数据采集、分析、决策于一体的智能中枢——工厂大脑。这个中枢通过物联网传感器实时汇聚设备运行、能耗、质量检测等海量数据,并利用大数据分析和AI算法进行深度挖掘。运营团队可以据此精准洞察生产瓶颈、预测设备维护周期、优化能源消耗,实现从“经验驱动”到“数据驱动”的科学决策转变。例如,通过AI视觉检测系统替代传统人工质检,不仅检测精度达到微米级,效率也提升了数倍,确保了产品的高品质输出。

该工厂积极探索个性化定制与网络化协同的新模式。通过连接客户端的定制平台,用户需求可直接驱动生产排程,实现小批量、多品种的柔性制造。工厂与上下游供应链企业通过工业互联网平台实现数据互通与业务协同,缩短了研发周期,提升了供应链的韧性与响应速度。

“未来工厂”的认定,不仅是对该企业技术实力的认可,更是对其运营模式创新和未来发展战略的肯定。它生动诠释了以数字化改革引领制造业质量变革、效率变革、动力变革的浙江路径。这家台州工厂的实践表明,深度拥抱数字技术,重构生产、管理和服务模式,是传统制造企业迈向高端化、智能化、绿色化的关键一跃。

作为浙江省“未来工厂”军团的一员,该企业将继续深化技术运营,探索人工智能、边缘计算等更前沿技术的应用场景,致力于打造一个更智能、更透明、更可持续的现代化制造标杆,为台州乃至浙江的全球先进制造业基地建设贡献核心力量。